지난 23일 오전 경기도 평택시 포승읍에 위치한 이디야커피 최첨단 로스팅 공장 '드림팩토리'를 찾았다. 드림팩토리는 총 400억 원을 투입, 연면적 1만3064m²(약 4000평)와 지하 1층 지상 2층 규모로 지어졌다. 2020년 4월 가동을 시작했다.

이디야커피 문창기 대표이사 회장은 "전 세계 어디를 가든 이디야가 제조한 커피를 맛볼 수 있도록 글로벌 진출 준비를 완벽하게 끝냈다. 대한민국 커피의 자존심으로서 이디야커피가 전 세계를 누빌 수 있는 날이 올 때까지 드림팩토리를 발판삼아 최선을 다해 노력하겠다"고 말했다.

로스팅동에서 가장 먼저 마주친 설비는 생두 자동 투입 기계였다. 생두란 커피 열매에서 수확한 커피 씨앗이다. 자연 건조나 습식으로 처리된 생두를 200도 이상의 고온에서 볶으면(로스팅, Roasting) 비로소 제맛과 향이 나는 원두가 된다. 세계 각지 원두 산지에서 자루째 수입한 이 생두를 시간당 400포대 분량을 처리할 수 있는 선별기에 투입한다.

12m 길이 파이프를 통과한 생두는 먼지, 철사 등 각종 이물질을 걸러내는 네 단계 전처리 공정을 거친다. 전처리 공정은 균일한 맛과 품질의 로스팅에 있어 가장 중요한 과정 중 하나다.

전처리 공정을 마친 생두는 로스팅 공정 직전 생두 저장설비인 사일로(Silo)로 이송된다. 이 생두들은 사일로 하단의 계량 저울로 다양한 산지 생두를 혼합하는(블렌딩, Blending) 과정을 거친 후 로스팅 공정에 돌입한다. 스위스 뷸러와 프로밧의 로스팅 설비로 전도열과 대류열, 열풍·반열풍을 이용해 다양한 방식으로 로스팅할 수 있다.

로스팅을 완료한 원두는 파손 방지를 위해 로스팅 사일로까지 튜브 컨베이어(Tube Conveyor, 밀폐된 운반 시스템)를 통해 이송된다. 사일로 이송 후엔 최적의 비율로 배합할 수 있는 저울과 믹서기를 통해 블렌딩되며 이후 포장 시설로 이송된다.

포장은 내포장부터 배송용 박스 포장까지 전 과정이 자동화로 진행된다. 전국 가맹점에 공급하는 원두부터 B2B(Business to Business, 기업간 거래)용 대형 포장 원두까지 각기 다른 규격·용도 제품을 동시에 대량 생산할 수 있다. 제품 출고 전엔 불량 유무를 확인하는 엄격한 품질 검사를 한 번 더 진행한다. 이후 로봇을 통해 팔레트에 적재, 전국 매장에 공급된다.

품질 관리와 제품 개발을 목적으로 커핑, 에스프레소, 로스팅 등 총 4개 스테이션으로 운영되는 QC실과 R&D실도 둘러봤다. 커피에 사용되는 원료와 제품 품질 관리, 신제품 개발과 제품 리뉴얼 등이 진행 중이었다.

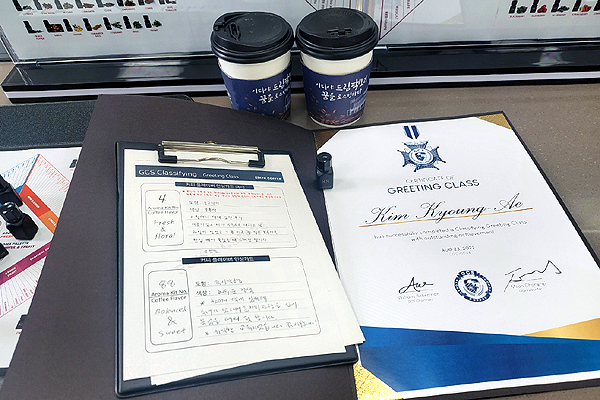

기자가 수강한 교육은 GCS 교육과정 중 가장 기본인, 커피의 맛과 향을 분류·분석하는 클래시파잉(Classifying)이었다. 30분간의 이론 교육 후 커피 향미(Flavor)를 직접 구분해보는 실습 교육이 이어졌다.

아로마 키트(Aromaster Kit)를 활용해 산뜻하고 화사한 Fresh&Floral, 개성넘치고 다채로운 Colorful&Characteristic, 스위트하고 균형감 있는 Balanced&Sweet, 쌉쌀하고 중후한 Spicy&Savory 등으로 향과 맛을 분류해내는 내용이었다. 향미를 구분해내는 과정이 생각보다 어려웠으나 무사히 교육을 완료, 자격증을 취득할 수 있었다.